Published on 2024-08-01

プラスチック射出成形は、現代の製造業における重要な製造方法であり、その精度と効率性で知られています。原料のプラスチックを複雑かつ高品質なプラスチック部品に変換するこのプロセスは、多くの業界において欠かせないものとなっております。

この記事では、射出成形プロセスの基本原則とステップごとの手順について詳しく解説します。プラスチック射出成形がどのようにして製造能力や製品品質を向上させるかを解説いたします。

Table of Contents

プラスチック射出成形とは?

プラスチック射出成形は、溶融したプラスチックを金型に射出して部品を製造するプロセスです。このプロセスの基本原則は、プラスチックペレットを溶かし、溶融プラスチックを金型内に射出し、冷却して固化させて、最終的な製品を取り出すというものです。

高精度な部品を必要としている業界では、製品の品質と一貫性を維持するために厳密な公差基準が設けられています。全電動式の射出成形機は、成形型の破損リスクを低減するため、特に厳しい公差要求のある分野に最適です。油圧式の成形機とは異なり、全電動式射出成形機は、精密な動作、安定した圧力、そして高精度なリピート性を提供し、高精度で厳しい公差が求められる製品の製造に欠かせないものです。

製造に使用される成形機について詳しく知りたい方は、射出成形機の種類と用途例をご覧ください。

プラスチック射出成形の仕組みとプロセス

プラスチック射出成形は、いくつかの重要なステップから成り、それぞれが高精度なプラスチック部品の製造に関わっています。以下は、一般的な射出成形プロセスです:

● 金型設計と製作

金型は、最終製品の形状や特徴を決定する精密工具です。通常、鋼やアルミニウムなどの耐久性のある材料で作られ、高い圧力に耐えられるよう設計されています。設計では、製品の形状、公差、冷却チャネルや押出ピンなどの特定の要件を考慮する必要があります。

● 材料選定と準備

通常、熱可塑性樹脂が射出成形に使用されます。これは、複雑な形状を作成するのに適しているためです。使用するプラスチック樹脂の種類が決まったら、生産開始前にプラスチックペレットを乾燥します。

● 射出と冷却

プラスチックペレットは加熱して溶かされ、高圧で金型に射出されます。金型内の適切な冷却チャネルが、冷却プロセスを管理し、加速させることで製品の精度や仕上がりに影響を与えます。

● 取り出しと仕上げ

プラスチックが固化すると、金型が開き、製品が取り出されます。ホットスタンピング、スクリーン印刷、スプレー塗装などの追加の仕上げ工程が、最終仕様を満たすために行われることがあります。

射出成形プロセスの詳細な手順については、プラスチック射出成形を手順別に徹底解説をご覧ください。

プラスチック射出成形技術の種類

射出成形によって製造されたプラスチック製品は、外観品質を確保できますが、二次加工を行うことでさらに美観やテクスチャを向上させることが可能です。プラスチック射出成形には、各用途や要件に応じたさまざまな専門技術があります。最も一般的な技術には次のものがあります:

● ファミリーモールド

1つの金型を使用して複数の部品を同時に成形でき、同じ製品の異なる部品を製造する際に効率的でコスト効果が高い手法です。

● インサート成形

事前に形成された金属部品を金型に挿入して成形する技術で、耐久性のあるインサートを持つプラスチック製品を作成する際に使用されます。

●オーバーモールディング(2ショット成形)

名前が示すように、1つの材料が別の材料の上に成形され、複合部品を作成します。たとえば、工具のハンドルに取り付けられるソフトグリップなどが該当します。

● マルチショット射出成形

この製法は、1つの金型に異なる材料を順次射出して、1回の成形サイクルで複数の材料から成る部品を製造します。

射出成形技術についてさらに詳しく知りたい方は、精密射出成形のための基本的な設計ガイドラインをご覧ください。

プラスチック射出成形で使用する材料

適切な材料の選定は射出成形プロセスにおいて重要であり、部品の性能、コスト、製造時間に影響を与えます。考慮すべき要因が多い分、決定するのが非常に難しい場合があります。

THY精密工業では、射出成形材料とその特性をすばやく把握するためのガイドを提供しており、最適な選択をするための助けとなります。

- 用途要件:材料は、強度、柔軟性、耐薬品性など、特定の産業ニーズを満たす必要があります。

- 耐用年数:耐久性や衝撃耐性は、製品の予想寿命に十分であることが求められます。

- 応力に対応する能力:機械的、熱的、または環境的なストレスにさらされる場合、樹脂の強度は高くなければなりません。

- 美観に関する考慮事項:最終製品の外観、色、仕上げなども材料選択に影響を与える場合があります。

- 予算制約:コストも重要な要素であり、性能と価格のバランスを取ることが求められます。

一般的な射出成形用プラスチック

以下に、射出成形で一般的に使用される樹脂の一覧を示します:

| 材料 | 利点 | 製品の用途 |

| ポリエチレン(PE) | 高い耐衝撃性、低コスト | 容器、ボトル、ビニール袋 |

| ポリスチレン(PS) | 成形が容易、良好な寸法安定性 | パッケージ、使い捨て食器 |

| ポリアミド/ナイロン(PA) | 高強度、優れた耐摩耗性 | ギア、ベアリング、自動車部品 |

| ポリプロピレン(PP) | 耐薬品性、疲労耐性 | パッケージ、自動車部品 |

| アクリロニトリル・ブタジエン・スチレン(ABS) | 耐久性、高い耐衝撃性 | 家電製品、玩具 |

射出成形に最適な樹脂の選択に関する詳細は、射出成形でよく使われるプラスチック樹脂素材10選:種類と用途も完全解説をご覧ください。

品質検査および仕上げオプション

最高水準を満たすため、製造の各段階で品質検査が実施されます。THY精密工業では、精度と品質を維持するための高度な検査機器を使用しており、プロジェクトの要件に応じて、以下のようなさまざまなサービスを提供しています:

- 超高精度座標測定機(CMM)

- 非接触ビデオ測定システム

- 真円度測定機

- 測定器具

- 複合画像測定機

これらの検査は、各部品が高精度で厳格な品質基準を満たしていることを保証し、特に医療機器のISO規格に準拠した製品に欠かせない要素となっています。

THY精密工業における加工オプション

プロジェクトのニーズに応じて、最終製品を強化し、カスタマイズするための加工サービスも提供しています。

- 超音波溶接

- 塗装およびコーティング

- インサート部品の取り付け

- 部品の組み立て

- パッド印刷

- レーザー彫刻

- 機能テストサービス

- パッケージデザインと開発

これらのオプションにより、お客様は必要な機能性や美観を実現しつつ、業界で求められる高水準を維持することができます。

THY精密工業は、医療関連部品の製造において豊富な経験を持ち、特に医療業界においては精度と品質が最重要であることを理解しています。当社はISO 8クリーンルーム環境で稼働しており、エンジニアは製品を汚染物質から保護し、ISO 13485規格の厳格な基準を満たす製品を提供しています。この能力は、医療機器やその他の清浄性・無菌性が求められる製品の製造において非常に重要です。

クリーンルーム射出成形の利点とプロセスについては、詳細なガイドをご覧ください。

プラスチック射出成形の用途

効率性と精度に優れたプラスチック射出成形は、さまざまな業界で広く使用されています。以下は、主要な業界での主な用途です。

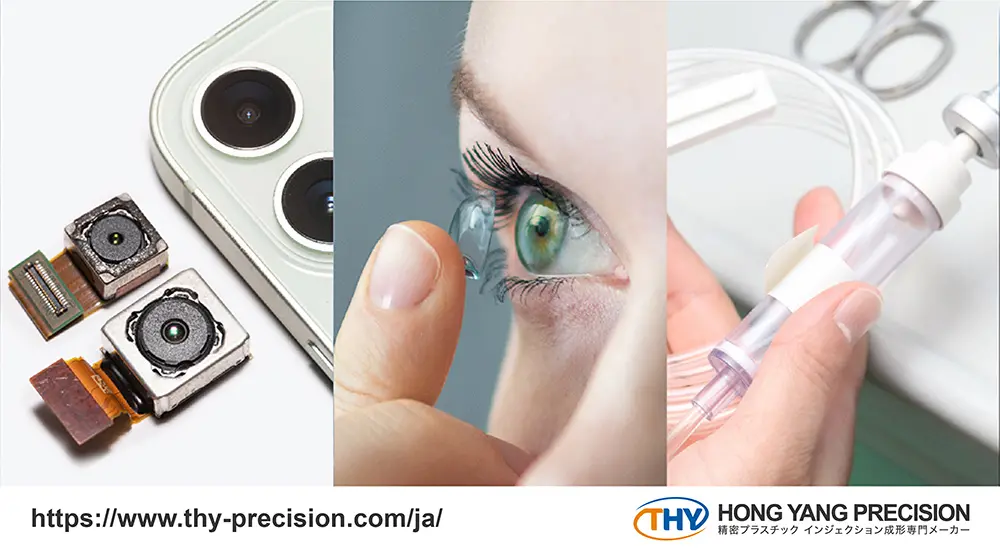

● 医療業界

医療業界では、注射器やインプラント、診断機器など、高精度な部品の製造にプラスチック射出成形が多く利用されています。この方法は、厳しい公差と一貫した品質を実現できるため、特に医療機器の製造に適しています。

● 光学関連製品

光学業界では、レンズやライトガイドなどの部品の製造において、精密なプラスチック射出成形が不可欠です。このプロセスは、高性能な光学用途に必要な光学的透明性と厳密な仕様を確保します。

光学レンズの射出成形についての詳細なガイドは、こちらをご覧ください。

● 電子機器

電子機器業界では、筐体、コネクタ、その他の重要な部品の製造にプラスチック射出成形が使用されています。

マイクロ射出成形は、今日の産業において非常に重要な高度な技術です。このプロセスは、10〜100ミクロンの公差を実現し、1グラム未満の部品を製造できる高精度な方法です。このレベルの精度は、電子機器の性能と安全性に欠かせません。

● 自動車部品

自動車業界では、プラスチック射出成形を使用して、より複雑な形状を作成し、1つの部品にさまざまな機能を統合することが可能です。一般的な製品には、ダッシュボード、バンパー、内装部品などがあります。

● 航空宇宙

航空宇宙業界では、プラスチック射出成形によって、軽量かつ強度のある部品が製造されています。厳しい品質基準を満たし、複雑な形状の部品を製造できるため、航空宇宙用途にも適しています。

医療機器や光学部品、複雑な電子機器用の高精度部品が必要な場合は、THY精密工業の最先端技術と専門知識が、クライアントのニーズを満たします。当社の高度なプロセス、クリーンルーム環境、およびマイクロ射出成形が、製品の品質と性能をどのように向上させるかをご確認ください。

今すぐ始める準備ができましたか?当社のサービスに関する詳細や、お客様のニーズに合わせたお見積もりについては、ぜひお問い合わせください。ウェブサイトをご覧いただくか、当社チームまでご連絡ください。

THY精密工業|Hong Yang Precision Industry Co., Ltd.

Sales email: jp@thy-precision.com

No.107, Zhongzheng Rd., Puyan Village, Puyan Township, Changhua, 516, Taiwan

Tel: +886-4-8653625

Fax:+886-4-8654175