Published on 2024-08-22

射出成形における許容差は、製品の品質において重要な要素です。適切な寸法を維持し、欠陥を回避するためには、素材選定、製品設計、さらには初期段階での金型設計など、多くの要素を考慮する必要があります。

一般的な射出成形の許容差は±0.1mm以内ですが、医療施設向けなど高精度が求められる製品では、許容差は±0.005mm程度にまで厳しくなることもます。許容差が厳しいほど、金型設計やプロセス制御の複雑さが増し、製造コストが高くなる傾向にあります。

この記事では、成形部品の許容差に影響を与える要因と、実際の状況でよく見られる許容差について詳しく解説します。最後に、製品設計時に考慮すべきポイントや、影響を軽減するための実用的なアドバイスを提供します。

Table of Contents

射出成形の許容差に影響を与える要因

射出成形の許容差には、素材の収縮、反り、熱膨張という3つの重要な要因が大きく影響します。

● 素材の収縮

素材の収縮率は非常に重要です。成形部品が冷却された際、寸法は変化します。設計段階で部品の寸法を大きめに設定することで、冷却後に希望のサイズに収縮させることが推奨されます。

収縮率は以下の式で統計的に計算できます:

収縮率 = (Lc – Lp) / Lp × 100%

Note:

- Lc:金型のキャビティの長さ

- Lp:冷却後の部品の長さ

以下は、射出成形でよく使われる10種類の素材の収縮率を示した表です:

| 素材 | 収縮率 (%) |

|---|---|

| ポリプロピレン (PP) | 1.5 |

| ポリカーボネート (PC) | 0.6 |

| ABS樹脂 | 0.6 |

| ポリエチレン (PE) | 0.2 |

| PMMA(アクリル樹脂) | 0.2 |

| ポリスチレン樹脂 (PS) | 0.5 |

| 液晶ポリマー(LCP) | 0.1 |

| ポリアセタール樹脂 (POM) | 1.8 |

| ポリアミド/ナイロン(PA) | 0.3-1.5 |

| ポリブチレンテレフタレート(PBT) | 0.5 |

詳しくはこちらの記事を参照してください:

射出成形でよく使われるプラスチック樹脂素材10選:種類と用途も完全解説

● 反り

樹脂が金型内で冷却される際、すべての部分が収縮します。均一な肉厚を持つ部品は均一に収縮するため、反りや沈み込みを防ぎやすくなります。しかし、肉厚が異なる場合、冷却と収縮の速度が異なるため、設計に反りが発生しやすくなります。不均一な肉厚が必要な場合、推奨される値を超えないように注意する必要があります。

各素材における推奨肉厚についてはこちらの記事を参照してください:

精密射出成形のための基本的な設計ガイドライン

● 熱膨張

設計段階で温度は重要な要因です。樹脂の熱膨張率が異なるため、厳しい許容差を維持することは容易ではありません。

プラスチック部品は、製造工程で正確な寸法を保持していても、実際の使用環境下で寸法精度が失われる場合があります。設計エンジニアは、適切な射出成形素材を事前に慎重に選定する必要があります。例えば、PEIはPPやPCに比べて優れた耐熱性を示します。

射出成形における一般的な許容差の種類

素材選定による許容差の課題に加え、設計段階で考慮すべき射出成形の許容差には以下の3種類があります:

● 寸法許容差

寸法許容差は、製品のX、Y、Z寸法に割り当てられる数値値を指します。部品の寸法が大きくなるほど、冷却プロセス中に収縮が増加し、上限許容誤差が発生しやすくなります。

● 穴径および深さの許容差

穴がある成形品の場合、設計段階で穴の直径や深さの許容差も考慮する必要があります。

大きな穴ほど冷却時の収縮が大きくなり、より大きな許容範囲が必要です。一方、盲穴(貫通していない穴)では、深い穴が高圧で樹脂を射出する際にたわむ可能性が高まります。このような寸法の不正確さを避けるために、金型設計で対策を講じる必要があります。

● 直線性および平面性の許容差

直線性は、部品表面の線が完全に直線であるかどうかを指します。曲がった場合は直線性に問題があります。平面性は同様の概念で、線ではなく平面に適用されます。平面が完全に均一でない場合、それが平面性の問題です。

許容差を緩和するための設計と金型に関する考慮事項

以下は、許容差を最小限に抑え、完成品の品質を向上させるためのヒントです。

● 設計の実践

部品を設計する際は、均一な肉厚を維持し、設計の複雑さを最小限にすることが重要です。均一な肉厚は、不均一な収縮を防ぐのに役立ち、シンプルな幾何学的デザインは、予期せぬ寸法の歪みのリスクを軽減します。

● 金型の影響

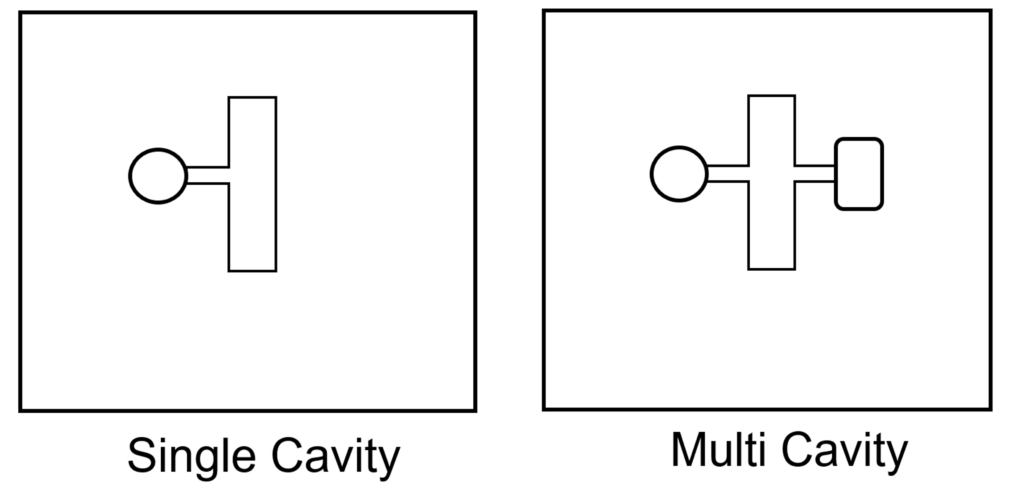

許容差は射出金型の設計やキャビティ数にも影響を受けます。金型設計が安定した冷却を保証できない場合、収縮が増加し、許容差にばらつきが生じる可能性があります。そのため、射出成形の金型は高品質な製品を製造する上で重要な役割を果たします。

たとえば、単一のキャビティの許容誤差を制御するのは比較的簡単ですが、複数のキャビティを扱う場合、一貫した射出成形許容誤差を維持することが難しくなります。

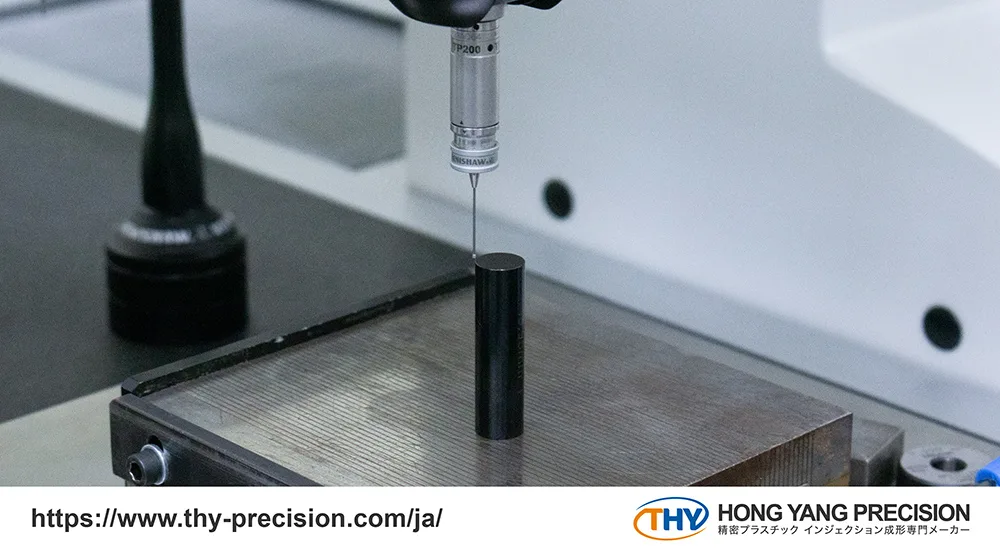

● プロセス制御

射出成形の許容差を管理するには、設計だけでなく、プロセス制御も重要です。射出成形中は、キャビティ温度、充填速度、圧力などの要因を慎重に管理する必要があります。プロセスが適切に制御されれば、予期せぬ欠陥を防ぐために完成品を一定期間検証する必要があります。

詳しくはこちらの記事を参照してください:

精密射出成形のための基本的な設計ガイドライン

まとめ

射出成形の許容差は製品の品質に不可欠であり、一般的に±0.1mm程度ですが、高精度部品ではさらに厳しい許容差が求められます。素材の収縮、反り、熱膨張などの要因を適切に管理する必要があります。

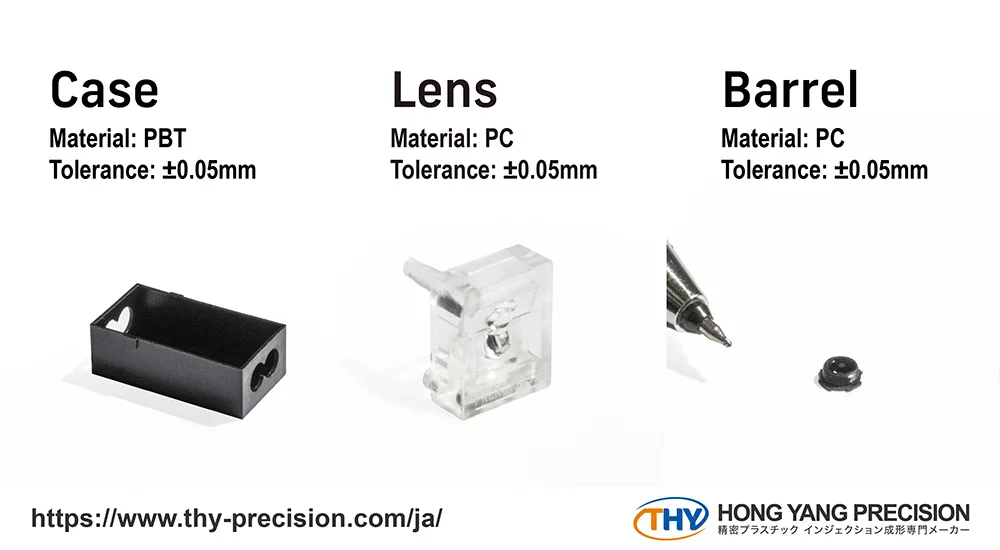

THY精密工業は、医療用および光学部品の製作を承っており、射出成形の許容差を±0.001mmまで実現可能です。 また、ISO 8クリーンルームを完備し、汚染防止の特定ニーズにも対応。 ISO 9001およびISO 13485規格を遵守し、最も厳しい仕様にも応える製品を提供しています。

もし射出成形のデザイン上の課題や、製造のに関する需要がある場合は、お気軽にお問い合わせください。